現在、カムシャフトの開口部の溝、デフハウジングなど、多くの種類の溝付き焼入れ部品があります。しかし、溝付き部品の焼入れの品質は保証されておらず、焼入れも非常に困難です。 この論文では、溝型クエンチングインダクタをXNUMXつの形とXNUMXつの形で改善し、プロセスのデバッグで調整することで、クエンチング効果が理想的であり、さまざまな溝部品の要件を満たします。

1. 溝付き部品のクエンチングインダクタに関する議論

(1) 溝付きクエンチングインダクタの現状

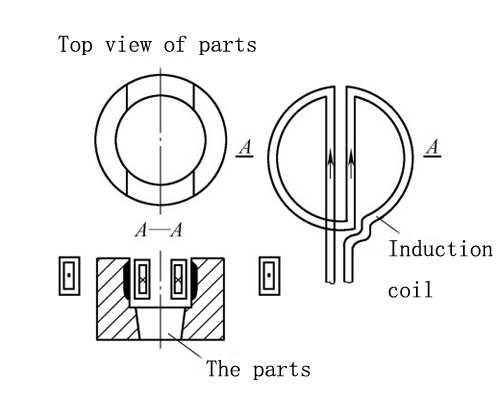

部品スロットの内側が加熱され、特に内側の幅が小さい場合、インダクタの設計が難しくなります。 図1のインダクタは、近接効果の原理を利用して内面を高効率で加熱します。 インダクタのアクティブ部分は、中央にある XNUMX つの導電性チューブです。 XNUMX本のチューブの電流方向は常に同じ方向であるため、導電性チューブの電流は外側に絞られます。 XNUMX本の導線管に磁石を追加していませんが、加熱効率が非常に高いです。

図 1 スロット内の XNUMX 線式加熱インダスター

(2) 小開口スロットのクエンチングインダクタの設計

スロット幅が 9mm であるため、インダクタを作るために 2 つの導電性チューブが使用されます。使用される銅チューブは非常に小さく、製造は難しく、インダクタの寿命は非常に短くなります。 そこで改良を加え、加熱には銅管一本を使用し、加熱には誘導加熱の近接効果を利用しています(図XNUMX参照)。

図 2 改善された産業構造

2. 溝焼入れインダクタの応用

その後、カムシャフトの溝とデフケースの開口部の溝をそれぞれ焼き入れ試験を行った。

(1) カムシャフト開溝の焼入れ工程試験

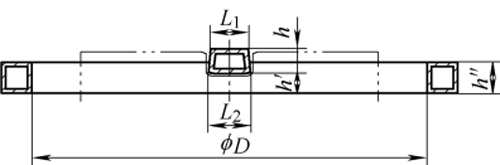

当社は、カムシャフトメーカーよりカムシャフトの開溝の焼入れを依頼されました。 開いた溝の幅は 9.3mm、深さは 9mm、溝幅の変形は 0.1mm 以下です (図 3 を参照)。

図。 3 カムシャフト開口部の技術的要件

インダクタの加熱部分は、最初に長方形断面の銅管によって加熱され (図 4 を参照)、加熱面と開口スロットの底面の間のギャップを調整し、クエンチングに 50kW、30kHz の周波数を使用します。領域はわずか約 4 mm であり、技術的な要件を満たすにはほど遠いものです。 インダクタ構造を改善する必要があります。

図4 矩形断面の有効加熱面を持つ銅管のクエンチングサンプルブロック (30kHz)

インダクタの加熱部分は、台形断面の銅管を使用し(図5を参照)、加熱面と開口スロットの底面との間のギャップを調整し、クエンチングに30kHz、50kWの周波数を使用し、クエンチング領域はわずか8mmです。はまだ 9mm の要件を満たしていませんが、技術的な要件に非常に近づいています。この時点でプロセス パラメータを調整する必要があります。

図5台形断面有効加熱面を持つ銅管のクエンチングサンプルブロック(30kHz)

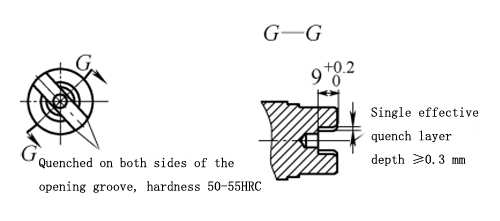

インダクタの発熱部は断面台形の銅管を使用し、発熱面と開溝底面の隙間を調整し、周波数5.8kHz、90kWの短時間加熱で急冷、深さ、開いた溝全体の両側の硬化層の硬度は技術的要件を満たし、開口部は溝の底面と直角にも硬化層があり(図6を参照)、変形も小さい(添付の表を参照してください)、顧客は非常に満足しています。

図6 台形断面有効伝熱面 銅管焼入れサンプル (5.8kHz)

(2) デフケース開口部の工程試験

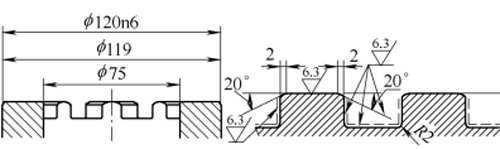

当社は、自動車メーカーからデフケースの連結溝の焼入れを依頼されました(図7参照)。 溝幅は18.5mm、深さは9mm。 Φ8とΦ120のリングには75本の溝が均等に配置されています。 技術的要求は鍛造 90~230HBWの焼入れ焼戻し処理後、点線部を高周波焼入れ、表面硬度53~59HRC、Ds=2~3mm。

図 7 デフ ケースの開口スロットの技術要件

台形断面インダクタの消光効果は前面が理想的であるため、このインダクタ構造は後のテストでも使用されます。 5.8kHz、98kWを加熱と急冷に使用し、インダクタとタンクの底面の間のギャップは0.5〜1mmで、5.2秒間加熱します(注:急冷領域の近くで焼き戻しを防ぐために補助冷却システムを追加しますオープンタンク)。 R2mm フィレットに硬化層がないことを確認します (図 8 を参照)。 センサーの位置とプロセス パラメータを修正する必要があります。

図 8 ディファレンシャル ケースの最初の急冷サンプル

上記のテストによると、以下の修正が行われます: 下端ギャップを 1~1.5mm に増やし、加熱と冷却に 5.8kHz、98kW を使用し、加熱と冷却に加熱時間を 6.5 秒に延長します (注:焼入れゾーンが焼戻しされたオープンスロットに隣接するのを防ぐための補助冷却システム)。 テスト結果: 溝の両側の表面硬度は 55-56HRC、Ds=2mm です。 R2mm での表面硬度は 55HRC、Ds=1.5mm です。 溝底面の表面硬度は 56HRC、Ds=3mm です(図 9 参照)。 テスト結果は技術要件を満たしています。

図 9 ディファレンシャル ケースの XNUMX 番目の焼入れサンプル

3. まとめ

溝部分を急冷する際の重要なポイントは次のとおりです。インダクタの構造と有効な加熱面の構造、インダクタと急冷部分の間のギャップ、および急冷プロセスのパラメーター (周波数、電力、加熱時間など) の一致.)、焼入れエリア近くの焼戻し防止冷却システム。

さらに、ギャップはそのような部品の硬化層の深さに非常に明白な影響を及ぼし、センサーのXNUMXつの側面と開口部の溝の側面との間のギャップが正確に同じであることを保証することは困難です。両側の硬化層の深さと形状が非対称になるため、位置決め治具の精度が非常に高いように見えます。 重要。

タグ:ケース硬化, 販売のための, 高周波焼入れ自動車部品, 高周波焼入れ自動車部品, 高周波焼入れカム, 高周波焼入れCVジョイント, 高周波焼入れCVJ, 高周波焼入れディファレンシャルケース, 高周波焼入れ溝, 高周波焼入れLJアウター, 高周波焼入れ機, 高周波焼入れ工作機械, 高周波焼入れプロセス, 高周波焼入れサービス, 高周波焼入れソリューション, 高周波焼入れ鋼, 誘導加熱器, 誘導加熱, 誘導加熱装置, 誘導硬化機, KETCHAN, KETCHAN Electronic, メーカー, ブランド, サプライヤー, 高周波焼入れ後の焼き戻し, Zhengzhou KETCHAN, Zhengzhou KETCHAN Electronic