自動車ホイール製品の表面誘導熱処理の前に、インダクタの設計は非常に重要です。 の品質 誘導加熱コイル 製品のデバッグと処理に直接影響し、製品の焼入れ品質に大きな影響を与えます。 ある製品の高周波熱処理において、インダクタの設計を分析し、打ち合わせを行い、製品の試運転を完了します。

概要

金属は、主に電磁誘導の現象に依存して、インダクタ内で加熱できます。 電磁誘導の本質は、交番磁場が交番電場を引き起こし、交番電場が交番磁場を引き起こすことです。 交流電流が導体を流れるとき、導体の表面の電流密度は比較的大きく、導体の内部の電流密度は比較的小さくなります。 この現象が表皮効果であり、表皮効果または表面効果としても知られています。 また、高周波熱処理にとって非常に重要な近接効果とリング効果があります。 高周波熱処理 加熱時間が短く、酸化皮膜が少なく、変形が少なく、省エネ、環境に優しく、機械化や自動化が容易に実現できます。 したがって、自動車製造、トラクター、建設機械、重機、ベアリング産業、鉄道および冶金およびその他の産業で広く使用されています。 傾向は非常に良好です。

著者は、 高周波焼入れ 10年近くの自動車ホイールハブの。 外側フランジと内側フランジの高周波熱処理のプロセス フローを分析し、同僚による参照と議論のために以下に整理します。

製品図面分析

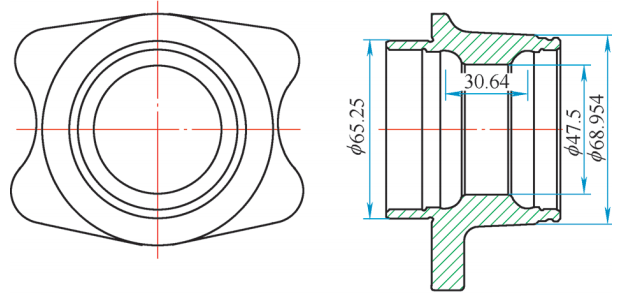

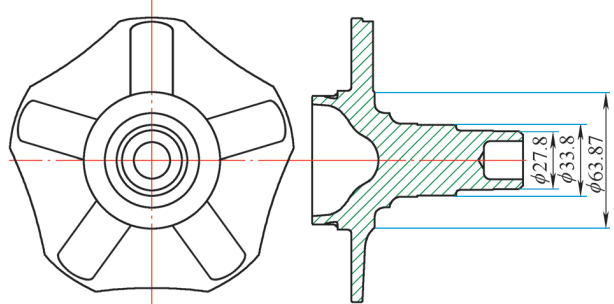

外フランジと内フランジの構造をそれぞれ図 1 と図 2 に示します。

図1 外フランジ構造

図2 内フランジ構造

1. 重要な寸法

外フランジ(内穴):製品肉厚、内径、高さ、溝間隔、ベース円サイズ、全体構造等

この製品の溝間隔は 30.64mm、ベース円の直径は 65.25mm、口径の壁の厚さは 10mm、焼入れ領域の長さは 40mm です。 内フランジ(外円):製品の主管の軸径、軸高さ、底円の大きさ、全体の構造など 製品は主管径33.8mm、軸高さ71.1mmの中実軸です。 60mm、底円直径52mm、焼入域長XNUMXmm。

2.技術要件

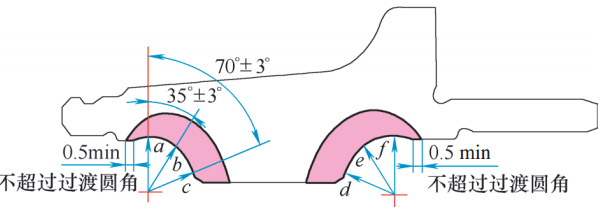

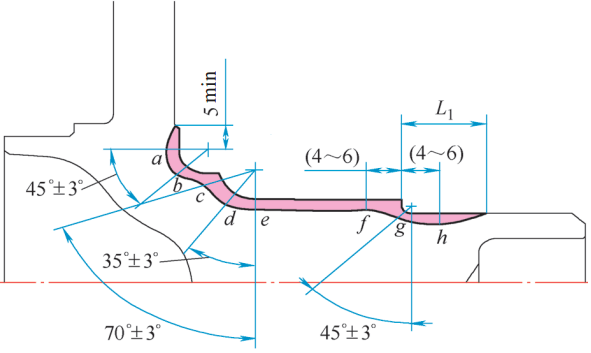

熱処理の技術要件を図 3 および図 4 に示します。

図 3 外フランジ

図 4 内フランジ

(1) 内外フランジの焼入れ焼戻しの技術的要求事項

焼き入れ面硬度は62~65HRC、焼戻し面硬度は59~63HRCです。 金属組織はマルテンサイト4~6です。

(2) 外フランジ検出の技術要件

パターン角度、a、f点の方向で検出 Ds = 1.9 ~ 3.2mm; b、e ポイント Ds = 2.2 ~ 3.7mm; c、d ポイント Ds ≥ 2.4mm。

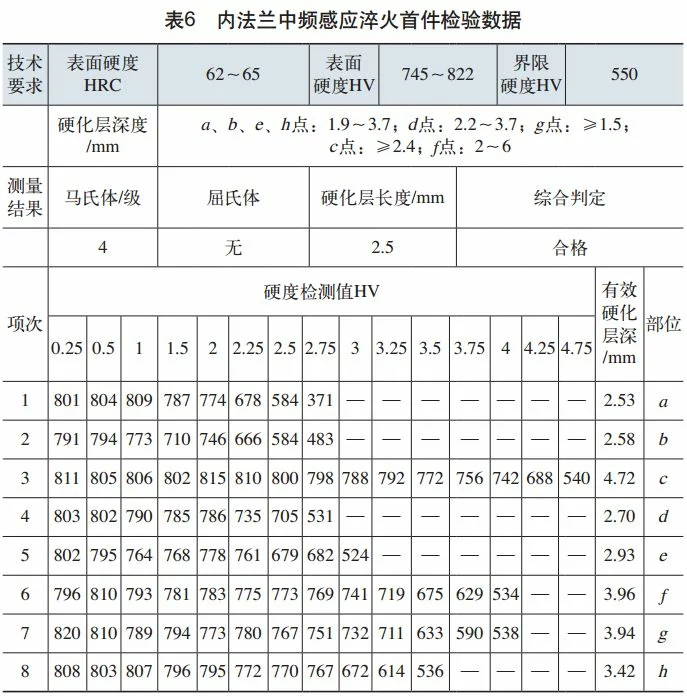

(3) 内フランジ検出の技術要件

a、b、e、h 点を検出 パターン角度方向に Ds=1.9~3.7mm; d ポイント Ds=2.2~3.7mm; g ポイント Ds≥1.5mm; c点Ds≧2.4mm; f点 Ds=2~6mm.

3. 製品センサー パターンの構築

上記の寸法データと製品関連の技術要件に従って、センサーの全高と有効円のサイズを測定し、センサーの設計パターンを描き、実際の状況に応じて修正し、最終的に形状を決定します高周波焼入れコイル。

4. 高周波焼入れコイルの材質とサイズを決める

高周波焼入れコイル 有効コイル、導電板、接点板、付属品で構成され、様々な材質で構成されています。

(1) 導電接点板、実効リング、導電板。 T2純銅製で、真鍮電極でろう付けされています。

(2) 水の入口と出口のパイプは、外径 12mm、肉厚 2mm の丸い銅管です。 14mm×14mm×2mmの角形銅管。

(3) 有効円。 外フランジの角銅管は8mm×10mm×1.5mmです。 内フランジの角銅管は12mm×15mm×2mmです。

1. 高周波焼入れコイル設計パターン

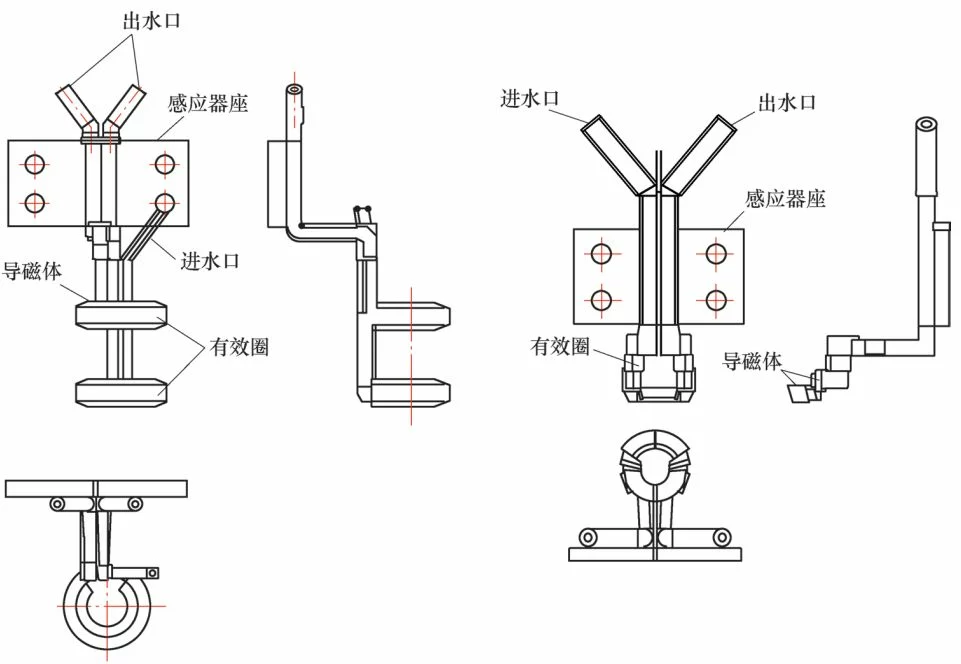

高周波焼入れコイル 設計を図 5 に示します。

図5 高周波焼入れコイル設計パターン

(1) 製品構造に従い、センサーパターンを設計、測定、描画し、各コンポーネントの名前をマークします。

(2) コンタクトプレート。 図 6 に示すように。

図 6 コネクトプレート

コンタクトプレートは、クエンチングトランスと確実に、しっかりと、しっかりと接続できるようにする必要があります。 コンタクト プレートの厚さは 1.57d (d は現在の浸透深さ) より大きく、12mm 未満である必要があり、ここでのプレートの厚さは 10mm である必要があります。

基板幅はセンサのパワーにより異なります。 一般的には60~190mmの範囲で選び、パワーが大きい場合は上限を選びます。 ここでは、基板幅 60mm、基板長さ 70mm を選択します。

コンタクトプレートの押さえボルトの打ち抜き径は15mmで、ボルト穴は全部で4ヶ所あり、ボルトはM12が使用できます。 XNUMX つの固定穴の位置を十分に測定する必要があることに注意してください。そうしないと、トランスとの接続が適切に行われません。

さらに、インダクタの電力は導体の長さに沿って分散されるため、導電板は狭くするのではなく、広くする必要があります。

(3) センサーの効果的な円形デザイン。 センサー製造の品質を保証するために、いくつかの必要な金型を準備する必要があります。

効果的なリングの製造には、マンドレル型を巻く必要があり (図 7 を参照)、アニーリング後に銅管をマンドレルに巻き付けます。 マンドレルの直径は、完成品を巻いた後のインダクタの直径よりも少し小さくする必要があります。

図7 巻き取りマンドレルモールド

外側のフランジを例にとると、誘導コイルの有効円内の銅管の幅は 10 mm、製品の肩の直径は 47.5 mm、マンドレルの直径は 35 mm です。 インナーフランジ製品もマンドレル巻きを選択し、巻き製品のRコーナーの誘導コイルを選択でき、マンドレルの直径は63mmで、誘導コイルのこの部分は傾斜に加工する必要がありますR コーナーでの消光効率を向上させるために、特定の角度を付けます。 . 他の部分の有効リングは図面のサイズに合わせて巻いてあります。

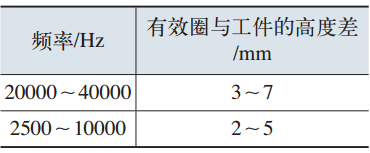

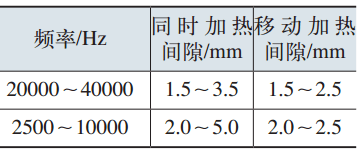

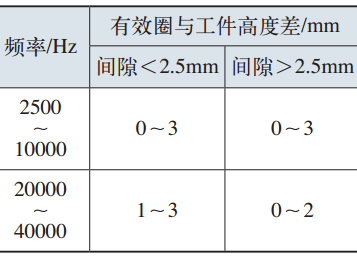

(4) パラメータが決定されます。 インダクタは、外側の円の焼入れと内側の穴の焼入れに分けられます。 表1~表4に示すように、有効円とワークの高低差、有効円とワークのすき間は、現場焼入れ設備の頻度に応じて決定する必要があります。

表1 内穴加熱時の有効リングとワークの高低差

表2 内穴加熱時の有効リングとワークの隙間

表3 外径同時加熱時の有効リングとワークの高低差

表4 外円加熱時の有効リングとワークのすき間

製品のデバッグと受け入れ

1。 インストール

(1) を選択 硬化工作機械 図 16 に示すように、センサーと補助デバイスを取り付けます。

図 16 誘導コイルと補助装置の取り付け

インストール上の注意:

- ツーリングを取り付けるときは、誘導コイルとトランスの間の接続の近さに注意してください。ボルトをロックする必要があります。

- センサーを取り付ける際は、有効円と製品の垂直性に注意してください。センサーを傾けたり、傾けたりしないでください。製品の焼入れ品質に影響を与えます。

- 外側のフランジには、製品の圧力スリーブを熱吸収装置として取り付ける必要があります。これは、補助的な外部スプレー方法よりも安定しています。

- 治具上でワークを回転させたときのワークの円振れを確認してください。 一般的なツーリングの円形振れ ≤ 0.3mm。

(2)のパワーマッチング 高周波焼入れ装置 250kW/8~30kHzです。

(3)硬化装置を調整し、適切な硬化プロセスを決定し、製品の硬化技術要件を満たします。

外フランジ製品:投入比率98%、加熱時間7.4秒、冷却時間14秒、焼入れ液濃度1.5%~2.5%。

内フランジ製品:投入比率98%、加熱時間7.7秒、冷却時間20秒、焼入れ液濃度1.5%~2.5%。

上海ホートン水溶性クエンチング液を使用し、その濃度を屈折計で検出した。

2.冷却装置の調整

(1)冷却圧力を保証します。ここで、クエンチ液の冷却圧力は0.25〜0.4MPaであり、センサーの冷却圧力は0.5〜0.8MPaです。

(2) 冷却水がふさがったり、ふさがったりしないように冷却装置の位置を調整する。

(3) 冷却水には XNUMX つの部分があり、XNUMX つはクエンチング液、もう XNUMX つはシステム冷却水であり、温度冷却には一般に熱交換器が使用されます。

急冷液の温度は一般に35℃以下です。 温度が高すぎると、冷却が不十分になり、製品の品質上の問題が発生します。 システム内の冷却水の温度は、電化製品を冷却するための軟水です。 この温度は一般に 30°C に制御されており、室温を下回ってはなりません。 そうしないと、水滴が冷却された電化製品の表面に結露し、電化製品を損傷しやすくなります。

3. 製品検査方法

熱処理製品の検査には、ワイヤ切断および金属組織試験片の予備研磨機が必要です。

4.製品焼戻し工程

高周波焼入れ加工品の焼き戻しには、自己焼き戻し、 高周波焼戻し、および炉焼戻し。 ここの製品は炉で焼き戻されます。

焼き戻し温度は、ワークピースの技術的要件に従って決定されます。 一般に、硬度要件が 52HRC を超える場合、焼き戻し温度は 180 ~ 200°C で、焼き戻し時間は 1.5 時間です。 硬度要件が 56HRC を超える場合、焼き戻し温度は 160°C で、焼き戻し時間は 1.5 時間です。

本製品の焼戻し工程は、焼戻し温度165℃、焼戻し時間2.5時間と最終的に決定されています。

5。 検査

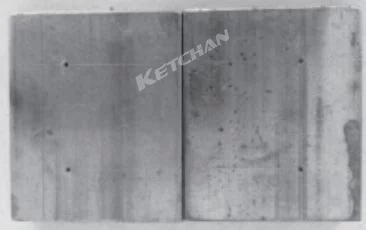

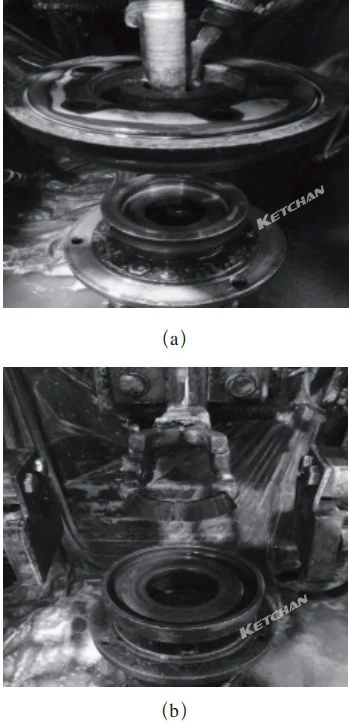

図 17 と図 18 は、正常にデバッグされた製品サンプルです。

図 17 外フランジの焼入れサンプル

図 18 内フランジの焼入れサンプル

表 5 と表 6 は、最初のデバッグ製品の検査データです。

ビッカース硬度計による試験では、製品の表面硬度と有効硬化層の深さがすべて技術要件を満たしています。 この製品の熱処理は、ツーリング センサーの設計から製品のデバッグまで正常に完了しています。