このプロセス テストは、KGPS-80kW で、ベース サークル半径が R250mm のカムシャフトで、プロファイリング センサーを使用して、既存の生産条件で行われます。 中周波電源 およびKQCJC-1500 CNC硬化工作機械 当社がプロデュース。 フューエル インジェクション カムシャフト セクションとインテークおよびエキゾースト カムシャフト セクションのカム プロファイルは高周波焼入れされています。 センサーとプロセス制御の最適化により、硬化層の深さの問題(リフトの最上層の深さが深すぎ、ベースサークル層の深さが浅すぎる)、ソフトゾーンのトランジションゾーン、およびリフト上部の過熱と割れが解決されます。

1. 部品の技術的要件

(1) 化学成分 カムシャフト部品の材質は 50CrMo4 (ドイツグレード 1.7228) で、その化学成分を表 1 に示します。

| 表 1: 50CrMo4 鋼の化学組成 (質量分率) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| 素子 | C | Si | Mn | Cr | Mo | P | S | Fe |

| 測定値 | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | 余剰 |

| DIN10083標準 | 0.46〜0.54 | ≤0.40 | 0.50〜0.80 | 0.90〜1.20 | 0.15〜0.30 | ≤0.035 | ≤0.035 | 余剰 |

(2) カムシャフト焼入れの技術的要件 カムプロファイルの硬化層の深さは 5.5 ~ 8.5mm、表面硬度は 60 ~ 64HRC です。

2. 問題の説明と解決策

高周波焼入れの硬化層の深さと表面硬度は、周波数単位面積、インダクタの形状とサイズ、加工部品の材質、形状とサイズ、処理前のマトリックス構造、加熱方法、加熱時間、冷却剤によって異なります。など、種類や冷却方法が異なります。

通常、カムシャフトのカム面が 高周波焼入れ、カムロブ先端の硬化層の深さが深すぎ、カムのベースサークルの硬化層の深さが浅い。 均一性や焼割れなどの品質問題。 このため、上記の可能性がある問題を解決するために、次のような措置を講じます。

- インダクタ構造の最適化

センサーの構造は、主にセンサーの有効円の内径(ワークとのギャップを決める)、高さ、噴射角度などです。

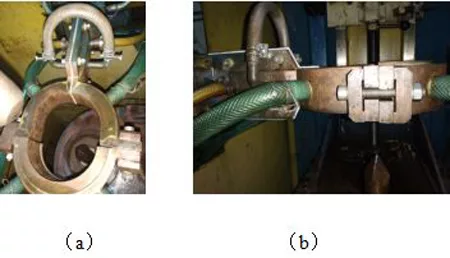

部品の形状に応じて、当社は専門のセンサーメーカーに特別なプロファイリングセンサーの作成を依頼し、特にセンサーのベースサークルの両側の高さを約4mm増加させます。 有効円とパーツの間のギャップが 5 ~ 6 mm であることを確認します (図 1 を参照)。 インダクタの内部ギャップと高さの設計を改善することにより、インダクタの加熱均一性が向上し、硬化層の深さが効果的に保証されます。

図 1 インダクタの構造

- 電気パラメータの選択

カムシャフト加熱電源の周波数の選択は、主にカムの幾何学的形状と加熱層の深さに依存します。 誘導加熱では、表面が加熱されると、熱は表面からワークピースの内部に急速に伝導されます。 実際の加熱深さは、加熱時間、ワット密度、および周波数によって決まります。 電流がワークピースの表面に浸透する深さは、主に電流の周波数に関係しています。

試験設備の実態と合わせて、硬化層の深さが深いことを考慮し、伝導による誘導加熱を行います。 部品の技術的要件、加熱層の深さと使用される機器の周波数との関係に従って、周波数は4.5〜5.5kHzから選択されます。 ワークピースの構造形状に応じて、電源の出力端でのトランスの変換比は14:1です。 プロセスの最適化後、中間周波数電圧は 550 ~ 600V、DC 電圧は 475 ~ 500V、DC 電流は 220 ~ 240A、電力は 90 ~ 100kW です。 元のプロセスで使用される電圧と電流は比較的高いため、局所的な過熱や一部の部品の亀裂さえも引き起こします。

- 焼入れ工程管理

(1) 加熱位置 カムシャフトの加熱と急冷は加熱位置を正確に制御する必要があるため、加工中のワークピースの両端の中心穴に対する要件は比較的高くなります。 上部穴の形状と深さが標準化されていない場合、誘導加熱の位置決め位置に直接影響し、焼入れ品質に影響します。

(2) インダクターとワークの隙間が空いた場合、カムを垂直に立てます。 インダクタのベース円の両側の高さを 4mm 最適化し、インダクタの有効リングと部品の間の軸方向および半径方向のギャップを最適化します。 合理的なコントロール。 センサーとカム先端の隙間を元の7.5mmから10mmに、センサーとカム持ち上がり部の隙間を元の6mmから4.5mmに、センサーカムベースサークルの隙間を調整。元の 7.5mm から 5mm に変更することで、カムの加熱温度が均一になり、硬化層の深さに過度に大きな差が生じたり、移行ゾーンでのソフト ベルトの品質問題が回避されます。

(3) 中冷 焼入れ用冷媒の濃度、温度、冷却時間、噴射角度、噴射圧力を適切に管理しないと、部品の焼割れ、ベルトの軟化、部品の剥離などの品質不良が発生しやすくなります。エッジとコーナー。 テストにより、AQ251 水溶性焼入れ媒体の濃度 10% ~ 12%、使用温度 20 ~ 30°C、スプレー圧力 1.2MPa を使用し、上記の欠陥を効果的に排除します。

3. 工程検証

- 硬化層の深さ検査

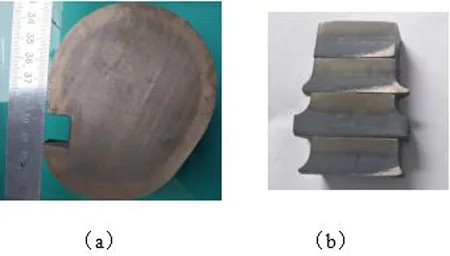

カムシャフトのワイヤーカットを行います。 高周波焼入れ カムプロファイルの断面に沿って、カムロブ、リフト、ベースサークル、ドロップなどに合わせてアキシャルカットを行い、ワイヤーカット変質層を削り取り、3%~5%硝酸を通すアルコール腐食による高周波焼入れ層のプロファイルを図 2 に、焼入れ層の深さ(硬さ法)と表面硬さ試験を表 2 に示します。焼入れ後のカムシャフトの焼入れ層の深さは、プロセス要件、層の深さは均一であり、柔らかいベルトは見つかりません。

図2 高周波焼入れ後のカムシャフト断面

| 表2:硬化層深さと表面硬さ | |||||

|---|---|---|---|---|---|

| 測定項目 | 技術的要件 | カムシャフトの先端 | リフト | ベースサークル | Drop |

| ケース深さ/mm | 5.5〜8.5 | 7.0〜7.9 | 6.8 | 6.6 | 6.5〜6.7 |

| 表面硬度 | 60〜64 | 60.5〜64 | 60.5〜63.5 | 61.5〜63 | 61〜63.5 |

- 低温焼戻し・磁粉検査

高周波焼入れ後、1時間以内に140回目の低温焼戻しを行い、室温まで冷却してから4.5回目の焼戻しを行ってください。 低温焼戻しはXNUMX℃×XNUMXhと空冷のXNUMX工程。 低温焼戻しは、焼入れ応力を低減し、割れを防止するためのものです。 焼き入れ後のカムシャフトには過熱やエッジ、コーナーの割れは見られず、磁粉検査後も欠陥磁気痕は見られませんでした。

結果は,焼入れプロセスの改善により,カムシャフトの中周波高周波焼入れにおける品質問題が基本的に解決されることを示している。

4. まとめ

(1) センサー構造の最適化と加熱位置の精密制御により、ベースサークルの焼入れ温度と硬化層の深さを増加させ、先端の焼入れ温度と硬化層の深さを増加させることができます。硬化層深さを効果的に確保することができます。

(2)インダクタの有効円と部品の間の軸方向および半径方向のギャップを合理的に制御することにより、カムの加熱温度が均一になり、リフトの上部と部品の間の過度の温度差によって引き起こされるベース温度が低下します。ベースサークルは避けます サークルとカムリフト部の深さの差が大きすぎて移行部の柔らかいベルトの質。

(3) 焼入れ冷媒の濃度、温度、冷却時間、噴射圧力を効果的にコントロールすることにより、焼割れ、ソフトバンド、部品のエッジやコーナーの剥がれなどの品質不良を低減します。