最高のろう付け設備が与えられたら、最高の製品を作ることができるでしょうか? この話題を取り上げると、エンジニアの間で強い不満が生じるかもしれませんが、この記事を読んでいない限り、この質問に対する私の答えは「ノー」ですので、それでも落ち着いてこの記事を注意深く読むことをお勧めします。 なぜなら、最高のろう付け設備を使用して、高い合格率と美しい外観を備えた製品を溶接することはできないと思うからです。

アルミニウム部品のろう付けの難しさ

- 表面に非常に緻密な酸化膜が形成されやすい。 この酸化皮膜の性質は非常に安定しています。 ワークの表面を覆うと、はんだがワークの表面に濡れにくくなり、ろう付けの品質に影響を与えます。 アルミニウム合金表面の酸化皮膜の融点は非常に高く、ろう付け温度270℃では酸化皮膜の厚さが室温に比べて急激に増加し、フィラーの濡れや接合を著しく阻害します。金属と卑金属。 これは、アルミニウム合金が一度ろう付けされた後の修復が難しい主な理由でもあります。

- アルミニウム合金をろう付けする場合、酸化物を含む母材の表面では、液状はんだが凝結して球状になり、母材を濡らさず、隙間を埋めることができません。

なお、素材のろう付け性能を変えることはできませんが、ろう付け工程を改善することで溶接品質を向上させることができます。

アルミニウム金属に一般的に使用されるろう付け方法

アルミニウム金属をろう付けする場合、主に次のようなろう付け方法が使用されます。

- 人工火炎ろう付け。

人工火炎ろう付けには、煙、騒音、裸火、および作業者の個人の安全と健康に有害なその他の要因があります。 人工火炎ろう付けの現場作業条件は非常に厳しいため、人工火炎ろう付けを使用する企業は火炎溶接技能者の採用に苦労しています。 この職に就く従業員の数が減少し続けるにつれて、労働報酬も増加し、火炎溶接工の採用コストはますます高価になってきています。 もっともっと高く来てください。 同時に、火炎溶接を使用するときに裸火が発生するため、間違いなく生産作業に一連の安全上の問題が発生します。 現在の溶接業界の発展状況から判断すると、人工火炎溶接法は孤立しつつあり、一部の中小企業や比較的生産性の遅れた場所にしか存在しません。

2. 自動火炎ターンテーブル;

自動火炎ターンテーブルは間違いなく人工火炎溶接のアップグレード版です。 火炎ターンテーブルは、オペレーターが溶接に火炎を直接使用することを防ぎます。 作業者のスキル要件も大幅に軽減されます。 火炎ターンテーブルはいくつかの問題を解決しますが、それでも高温、裸火、汚染、騒音の問題を避けることはできません。 同時に、火炎ターンテーブルには、現場のガス経路に関する要件が厳しくなります。 中小企業がこのような高い要求を現場で満たすことは確かに困難です。 さらに、現在の火炎ターンテーブルの購入コストは決して安くはありません。 また、裸火を避けることはできません。 したがって、問題の根本は解決されず、依然として重大な安全上の危険が生じます。

高周波誘導加熱装置 4.

高周波誘導加熱装置は、クリーンエネルギーを利用したろう付け装置の一種です。 サイズが小さく、重量も比較的軽いです。 すぐに使用できるため、柔軟な生産に非常に適しています。 特に一部の標準化されたパイプライン製品では、高周波誘導加熱装置により自動化または半自動化が直接実現でき、生産効率が大幅に向上します。 火炎溶接法と比較して、高周波誘導加熱電源のエネルギー消費量が少なく、製造コストを大幅に節約できます。 最も重要なことは、高周波溶接の使用により裸火の発生が回避され、生産の安全性が大幅に向上することです。

4.ろう付けトンネル炉;

ろう付けトンネル炉は、一部の特殊な形状のワークの溶接に大きな利点があり、その温度制御は比較的正確です。 溶接業界でも広く使用されている装置です。 しかし、トンネルろう付け炉は抵抗線加熱が主流であり、加熱速度が遅く、消費電力が比較的大きいという問題がありました。 生産中は、事前に炉の電源を入れて加熱する必要があります。 この期間は間違いなく大量の電力を無駄にし、企業に多大な負担を与えます。 多機種や少数の個別製品を溶接する場合、電力の無駄が避けられない問題があります。 ろう付けトンネル炉では、明らかに柔軟な生産のニーズを満たすことができません。 さらに、ろう付トンネル炉は高価であり、中小企業にとっては比較的大きな出費となる。

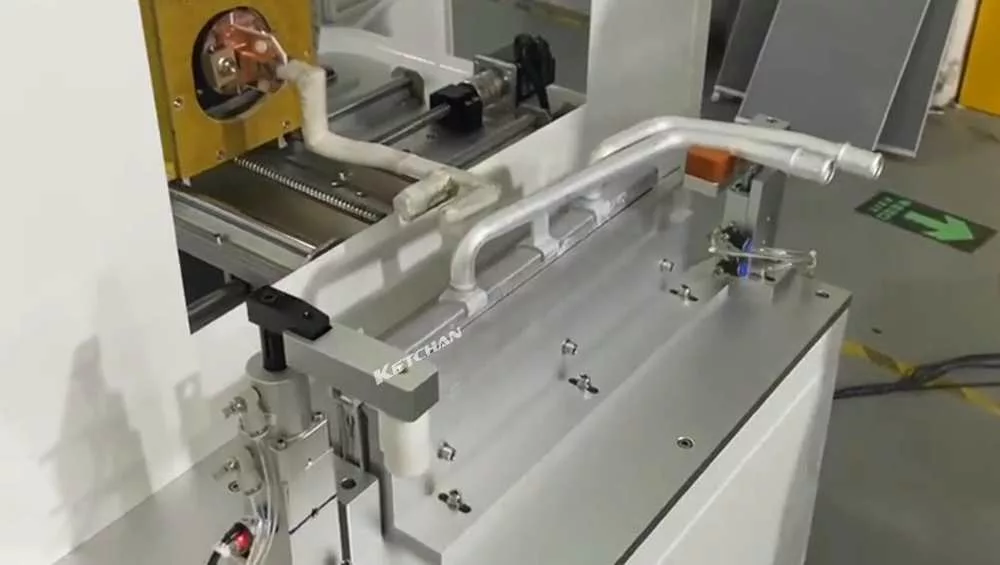

アルミパイプ誘導ろう付け

高周波ろう付けの普及を制限する要因

上記の説明から、高周波誘導加熱電源の使用が将来の溶接市場において大きな可能性を秘めていることが実際に明確にわかります。 誘導加熱技術は長年にわたって開発され、非常に成熟した技術になっていますが、なぜ想像されているほど実際の用途に普及していないのでしょうか? 特にアルミニウムなどの溶接が難しい金属の場合、誘導加熱装置に対するみんなの信頼は低下します。 多くのことが学べました。 高周波ろう付けの普及を制限する要因を分析してみましょう。

- 電源技術は比較的後進的であり、厳しい要件の下では期待される結果を達成できません。

市場にある誘導加熱電源のほとんどは、前世紀の日本の技術を使用しています。 アナログ制御回路を使用する主な欠点は、制御方法が比較的後進的であり、特定の加熱電流を正確に制御できないため、溶接プロセス中に温度要件が発生することです。 加熱電流が比較的大きい場合や加熱電流を変更する必要がある場合は、自動調整が困難です。 アルミニウムのような比較的「壊れやすい」金属にとって、これは基本的に災害です。 科学技術の進歩に伴い、デジタル制御方式が業界のデフォルト標準になりました。 加熱という最も基本的かつ重要な用途では、高度な制御手法がなければ、加工プロセスの精度を確保することは難しく、もちろんそれについて語ることはできません。 製品の品質について。 世界的な誘導加熱技術の発展を見ると、すでに前世紀にはヨーロッパと日本でアナログ制御回路を使用していた誘導加熱電源はすべて廃止されました。 中国の製造能力と産業レベルの向上により、中国のアナログ回路で制御される誘導加熱装置は、結局、歴史の車輪によって廃止されました。

- 誘導コイルの制限

誘導加熱の原理により、誘導加熱装置ではワークピース自体を加熱できるように誘導コイルを使用する必要があります。 閉じた誘導コイルが最も効率的な方法であることは間違いありません。 誘導コイルの形状により特定の製品の使用シナリオが制限されるため、クランプが難しい異性部品や製品を加熱および溶接する場合に満足のいく結果を得ることが困難になります。

- アルミ溶接はんだ

アルミニウム金属の物理的特性により、アルミニウム金属の融点は非常に低いです。 アルミニウム金属よりも融点がはるかに低く、アルミニウム部品の溶接で良好な溶接結果を保証できる材料を見つけることは困難です。 難しいとは言いましたが、不可能というわけではありません。 アルミニウム金属の溶接に一般的に使用されるはんだは次のとおりです。

- 通常のアルミニウム溶接ワイヤは、ほとんどが商品名 4047 のはんだです。主成分はアルミニウムであり、添加剤を使用して溶接する必要があります。

- やに入りはんだ。 やに入りはんだは、アルミ皮膜の内側にやに入り芯を包み込むため、溶接時に添加剤を加える必要がありません。 加工性が良好です。 製品の形状に合わせて溶接ワイヤを巻き付けることができるため、生産効率が大幅に向上します。 ;

- 自己ろう付けはんだとは、添加剤やアルミニウムなどを一定の割合で混合したはんだです。 溶接プロセス中に添加剤を使用する必要はありません。 しかし、加工性能が悪く、複雑な形状の製品では対応する形状に加工することが難しい場合があります。 ただし、比較的単純な形状の製品でも加工可能な場合があります。 自己ろう付けはんだは、アルミニウム金属の溶接にも最適なはんだです。

ろう付け 効果の比較:

自己ろう付け>やに入りはんだ>一般はんだ

- ツーリング治具

高周波誘導加熱装置の場合、溶接時の治具に対する要件は比較的高く、特にアルミニウム金属などの「壊れやすい」材料の場合は、より高い位置決め精度が必要です。 自動パラメータを使用する場合、理想的には、溶接効果の一貫性が十分に確保できるように、センサーに対するワークピースの位置が毎回変化しないと想定します。 アルミニウム溶接では、最良の結果を得るには、治具とセンサーを併用する必要があります。

- 正確な温度測定装置がない

アルミニウム金属の溶接では、アルミニウム金属の表面反射率が比較的高いため、温度測定に赤外線温度計を使用すると、温度変化を正確に測定することが困難です。 温度測定に最適な位置が変わると、赤外線温度計は役に立たなくなります。 ユーザーの中には理論だけから始めて実際の状況を考慮しない人もいます。 選択された温度測定装置は要件を満たしていないか、最も高価な温度測定装置を消極的に選択しています。 しかし、結局は正しい使い方が分からず、無駄な浪費が発生してしまいます。 もちろん、正確な温度測定器は存在しません。 次の記事では、XNUMX色温度計について説明します。 アルミニウム部品の溶接において、XNUMX色温度計はどのような利点を示しますか?

以下で詳しくご紹介していきます。

ろう付けの開発動向

上記では、高周波ろう付けの開発を制限する多くの要因について述べましたが、窒息のために食事を止めることはできません。 私たちは常に、問題そのものよりも問題を解決する方法があると信じています。 もちろん、ここで最初に指摘しておきます。 上記の問題を解決しました。 では、今後のろう付けの開発動向はどうなるのでしょうか? ろう付けの今後の発展傾向は、火葬なし、自動化、無人化であるはずだと、ためらうことなく言えます。 インダストリー 4.0 の発展ペースに伴い、産業用ロボットは自動化と無人化を現実のものとしました。 それでは、ろう付け業界にとって、火災のない自動化された無人操業をどのように実現できるのでしょうか? 最もよく解決される最初の問題は、火葬をしないことです。なぜなら、誘導加熱装置が使用されている限り、火葬をしないことは確実に達成されるからです。 しかし、同社が重視しているのは、火を使わずにどうやってそれを行うかではなく、火を使わずにどのようにして価値を生み出すことができるかということです。 では、実際の状況に基づいて分析し、誘導ろう付けをどのように自動化および無人化できるかを確認する必要があります。

問題を見つけて解決しましょう! ろう付けの自動化を実現しましょう!

上記では、誘導ろう付けの開発を制限するいくつかの要因を分析しました。 誘導ろう付けの自動化を実現したい場合は、これらの制限を克服または回避するための適切な措置を講じる必要があります。

1. 誘導加熱装置:

ろう付け装置の本体には、比較的高い要件が課せられます。 長年の経験の結果、ろう付けプロセスには加熱、溶解、保温といういくつかの基本プロセスがあるという結論に達しました。 私たちの研究では、溶接プロセス中の特定の金属材料の温度特性がわかっている場合、これらのキーノードで装置によって提供される加熱温度をその温度にできるだけ近づけるだけでよく、確実に溶接を行うことができることがわかりました。最大限の溶接効果を実現します。 当社は実際の経験から、銅やアルミニウム部品などの金属を溶接する場合、最良の溶接効果の臨界点に最大限に近づくためには、少なくとも 5 つの異なる電流パラメータと時間パラメータを確保する必要があると結論付けました。 したがって、銅またはアルミニウムの部品を溶接する場合、装置は少なくとも 5 つの異なる温度出力を提供する必要があります。

2. 誘導コイル

誘導コイルの形状は、一部の特殊な製品のクランプが非常に難しいことを決定するため、誘導ろう付けの自動化を制限する重要な要因でもあります。 しかし、開閉センサーを使用すると、加工する製品の自由度を最大限に高めることができ、一部の複雑な製品の溶接に高周波ろう付け技術を使用することが現実になります。

3. 半田

ろう付けに使用される一般的な材料をいくつか挙げましたが、機器の性能が優れていて適切に使用されている限り、良好な溶接結果を得ることができます。 しかし、兵士たちにとって、それは混乱をもたらすものではありません。 やはり手作業でリンギングを行うか、放電器とリンギングマシンを使用してリンギングを行ってから溶接する必要があります。 しかし、複雑な形状の一部のワークでは、自動リングねじ切り機を使用するのは現実的ではなく、これが自動化を制限する要因となっているのは間違いありません。 では、この問題を溶接するために柔軟なはんだを使用できるでしょうか? 答えは「はい」です。一般的な硬質はんだの代わりに液体はんだを使用することで、製品の外形寸法を気にする必要がなく、カラーの問題を根本から解決します。 自動塗布機やロボットアームを使用して、溶接したい位置に直接はんだを充填し、溶接することができます。 この方法は間違いなく非常に効率的な生産方法です。

4. 治具

高周波ろう付けでは製品の位置決めに厳しい要件があるため、溶接する製品とセンサーの相対位置が変わらないことを確認する必要があります。 ワークピースを空間内に配置するのは確かに困難です。 製品がより複雑になると、それに応じてツールの複雑さも増加します。 しかし、上で言及しませんでしたか? 液体はんだでオープン型または開閉センサーを使用すると、溶接する製品の位置決め要件が弱くなります。 このとき、ロボットアームを使用して溶接対象のワークピースを自動的に溶接します。これにより、各ろう付けで最良の結果が保証されるだけでなく、製品の一貫性も完全に保証されます。

5. 正確な温度測定装置

上記の 99 つの前提条件を満たしていれば、製品がプロセス要件を満たしていることを少なくとも 1% 確信していると言えます。 しかし、残りの XNUMX% はどうすれば改善できるでしょうか? それが正確な温度測定器です! 信頼性が高く正確な温度測定温度計を溶接システム全体に追加すると、溶接作業がよりシンプルかつスマートになります。 正確な温度測定装置により、溶接システム全体の信頼性と効率が向上します。 特に火葬を行わない溶接において、高精度温度測定器の役割は、単一の製品の溶接効果を確保するほど単純なものではありません。 高精度温度測定装置とフルデジタル誘導加熱装置でトータルシステムを構築できます。 自動ろう付けシステムの完全なセットにより、自動化、さらには無人ろう付けへの道が開かれます。 したがって、ろう付けシステムにおける高精度温度測定装置の最大の価値は、ろう付けを完全に自動化、無人化することです。 以下に、正確な温度測定装置について詳しく紹介するセクションを使用します。

比色赤外線温度計により完全自動化・無人ろう付けが可能

1. 赤外線温度測定と比色赤外線温度計

すべての物体は赤外線を放射し、その強度は物体の温度、材質特性、および表面状態によって決まります。 物体の表面温度は、物体が発する特定の波長範囲内の赤外線の量に基づいて正確に計算できます。 これが赤外線温度計です。 赤外線温度測定は、赤外線放射を測定することで対象物の温度を測定するため、測定対象物に接触する必要がなく、長距離の測定が可能です。 特に高速移動物体、回転物体、帯電物体、高温高圧物体の測定に適しています。 温度。

特定の波長範囲内の物体から放射される赤外線を使用して物体の表面温度を計算する装置は単色赤外線温度計と呼ばれ、隣接する XNUMX つの波長の赤外線放射エネルギーの比を使用して表面温度を測定する装置は単色赤外線温度計と呼ばれます。物体の温度は比率と呼ばれます。 カラー赤外線温度計。二色赤外線温度計とも呼ばれます。

2. 比色赤外線温度計には次の利点があります。

比色赤外線温度計は、絶対エネルギー測定への依存を排除し、より高い精度と再現性で温度測定を実行できます。

●比色式赤外線温度計は環境の影響をほとんど排除しており、レンズや窓が汚れていても測定結果にほとんど影響を与えません。

●比色式赤外線温度計の原理により、測定温度は目標温度の最大値であると判断され、より目標温度の真の値に近くなります。

● 材料の放射率が未知の場合、比色赤外線温度計の利点がさらに発揮されます。

●通常の単色温度計の機能をすべて備えており、単色温度計として使用できます。

注: ほとんどの場合、比色赤外線温度計は、ターゲットのエネルギーが 95% 減衰した場合でも、効果的な測定を保証できます。 受け取る必要があるエネルギーの割合は、測定温度範囲の底部でのみ増加します。

比色温度計の技術は常に外国企業の手に渡っていました。 しかし、中国の技術レベルが継続的に向上しているため、工程内で正確な温度データを収集する必要がある場合、外国企業が抱える納期の長さと食べにくい価格に耐える必要はありません。 温度収集には独立した技術を備えた比色温度計を選択でき、温度収集の精度はすでに±1℃に達します。